8 выдающихся преимуществ литья по выплавляемым моделям для сложных деталей

2025-10-31

Введение

Литье по выплавляемым моделям ( литьё по выплавляемым моделям), также известное как прецизионное литьё или литьё по выплавляемым моделям, — это сложный производственный процесс, известный производством сложных и высокоточных металлических деталей. Этот метод особенно эффективен в отраслях, где требуются изделия со сложной геометрией, жёсткими допусками и превосходным качеством поверхности. Используя восковую модель, покрытую керамической оболочкой, расплавленный металл заливается в форму для создания желаемой детали. Универсальность литья по выплавляемым моделям делает его идеальным для производства деталей в таких отраслях, как аэрокосмическая, автомобильная, медицинская и машиностроительная промышленность.

1. Исключительная точность и размерная достоверность

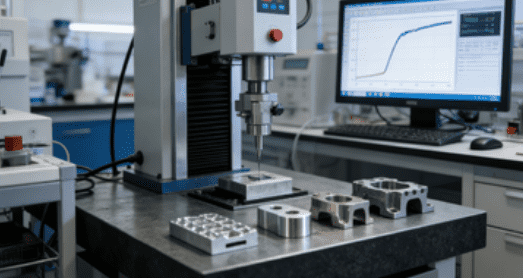

Одним из главных преимуществ этого метода точного литья является возможность изготовления деталей с исключительной точностью и размерной стабильностью. Допуски могут достигать ±0,005 дюйма на дюйм, что гарантирует соответствие каждой детали строгим спецификациям. Такая точность снижает необходимость в обширной постобработке и механической обработке, экономя время и снижая производственные затраты.

Более того, достигнутая точность гарантирует идеальную посадку критически важных деталей, таких как лопатки турбин для аэрокосмической техники, компоненты автомобильных двигателей и медицинские имплантаты, в сборочные узлы. Точно воспроизводя восковые модели в готовых металлических деталях, конструкторы могут создавать сложные элементы, которые было бы сложно или даже невозможно реализовать традиционными методами литья или механической обработки. Этот высокий уровень точности повышает как производительность, так и надёжность, особенно в отраслях, где безопасность и точность имеют первостепенное значение.

2. Возможность создания сложных геометрических форм

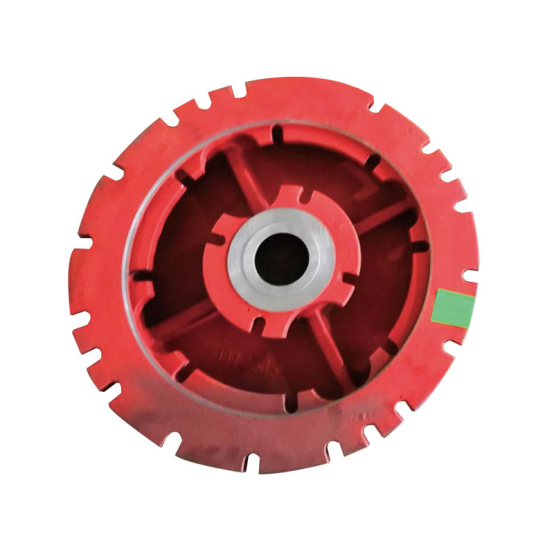

Эта технология литья превосходно подходит для создания деталей сложной формы и с мелкими деталями, которые сложно изготовить традиционными методами. Использование восковых моделей позволяет формовать выточки, тонкие стенки, внутренние каналы и решётчатые структуры за один этап. Такая гибкость упрощает процессы проектирования и сборки, что делает её особенно ценной для применений, требующих оптимизации конструкции, снижения веса или повышения производительности.

Например, для аэрокосмических компонентов, таких как лопатки турбин, элементы камеры сгорания и сложные системы воздуховодов, требуется геометрия, оптимизирующая воздушный поток при минимизации расхода материала. Аналогичным образом, хирургические инструменты и ортопедические имплантаты в медицинском секторе выигрывают от сложных контуров, которые повышают функциональность и улучшают результаты лечения пациентов. Обеспечивая возможность создания столь сложных конструкций за один этап, этот процесс также сокращает количество отдельных деталей, необходимых для сборки, оптимизируя производство и сокращая трудозатраты на сборку.

3. Превосходное качество отделки поверхности

Детали, изготовленные этим прецизионным методом, часто отличаются исключительно гладкими поверхностями, достигая значений шероховатости не менее 125 RMS. Эта высококачественная отделка сокращает или даже исключает необходимость дополнительной обработки или полировки, что позволяет сэкономить время и деньги.

Высококачественная обработка поверхности критически важна не только для внешнего вида, но и для функциональных характеристик. Например, для медицинских инструментов и имплантатов требуются поверхности, минимизирующие адгезию бактерий и легко стерилизуемые. В аэрокосмической и автомобильной промышленности гладкие поверхности помогают снизить трение, улучшить аэродинамику и повысить механическую эффективность. Изготовление деталей с превосходным качеством поверхности непосредственно из пресс-формы позволяет производителям отказаться от множества этапов вторичной обработки без ущерба для эксплуатационных характеристик.

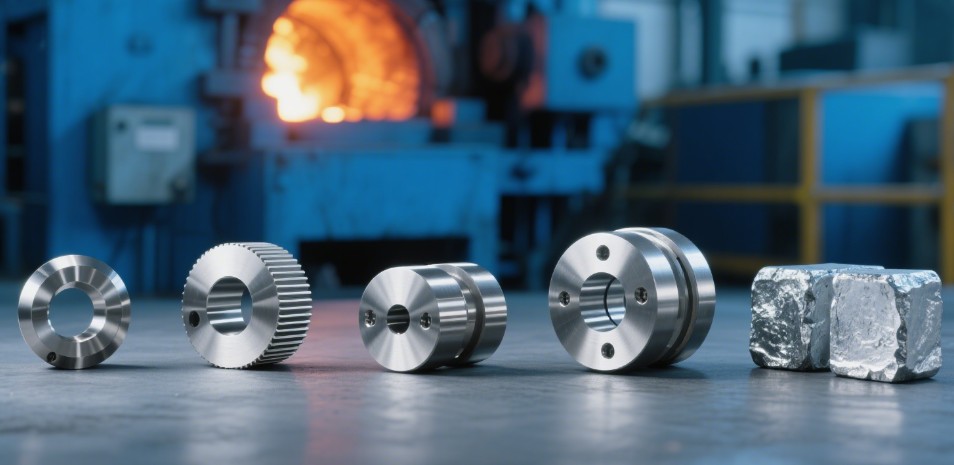

4. Широкая совместимость материалов

Литье по выплавляемым моделям позволяет использовать широкий спектр металлических сплавов, включая нержавеющую и углеродистую сталь, алюминиевые сплавы, суперсплавы на основе никеля и медные сплавы. Эта универсальность позволяет производителям выбирать оптимальный материал для каждого применения, учитывая такие факторы, как прочность, коррозионная стойкость, термостойкость и износостойкость.

Например, для компонентов аэрокосмической промышленности часто требуются суперсплавы, способные выдерживать экстремально высокие температуры и механические нагрузки, а для медицинских имплантатов — биосовместимые нержавеющие стали, обеспечивающие безопасность и долговечность. Медные и алюминиевые сплавы также часто используются в автомобильной и электротехнической промышленности благодаря своей превосходной электропроводности и лёгкости. Широкая совместимость материалов при литье по выплавляемым моделям позволяет инженерам удовлетворять высоким требованиям к применению без ущерба для сложности конструкции или эксплуатационных характеристик.

5. Снижение необходимости вторичной обработки

Благодаря возможности получения изделий, близких к заданной форме, этот метод литья минимизирует отходы материала и снижает потребность в вторичной обработке. Детали изготавливаются с высокой точностью, что часто исключает необходимость дополнительных операций, таких как фрезерование, точение или шлифование.

Такая эффективность экономит время и деньги, поддерживая более экологичные производственные процессы. Например, в крупносерийном автомобильном производстве сокращение вторичной обработки может сэкономить тысячи рабочих часов и значительное количество сырья ежегодно. Более того, производство деталей, близких к заданным, снижает энергопотребление, уменьшая воздействие на окружающую среду без ущерба для качества готовых деталей.

6. Масштабируемость как для малых, так и для больших производственных циклов

Литье по выплавляемым моделям отличается высокой гибкостью, что делает его пригодным как для мелкосерийного прототипирования, так и для крупносерийного производства. Независимо от того, изготавливаете ли вы ограниченное количество прототипов для проверки конструкции или тысячи сложных деталей для серийного производства, литье по выплавляемым моделям можно эффективно масштабировать в соответствии с производственными требованиями.

Такая масштабируемость особенно выгодна в таких отраслях, как автомобилестроение, аэрокосмическая промышленность и производство потребительской электроники, где быстрое прототипирование и короткие сроки выполнения заказов имеют решающее значение. Конструкторы могут быстро итерировать прототипы, не тратя много времени на дорогостоящую оснастку. При крупносерийном производстве автоматизированное изготовление восковых моделей и нанесение керамических покрытий на корпусы помогают поддерживать стабильное качество, одновременно повышая производительность, что делает литье по выплавляемым моделям универсальным решением для любых объемов производства.

7. Улучшенные механические свойства

Детали, изготовленные этим методом, часто обладают превосходными механическими свойствами, включая повышенную прочность на разрыв, улучшенную усталостную прочность и повышенную твёрдость. Контролируемое охлаждение и кристаллизация способствуют формированию мелкозернистой микроструктуры, что повышает прочность металла и его долговечность.

Эти улучшенные свойства критически важны для высокопроизводительных компонентов. Например, лопатки турбин в аэрокосмической отрасли работают в условиях экстремальных скоростей вращения, термических напряжений и условий окружающей среды. Аналогичным образом, в энергетическом и автомобильном секторах прецизионные литые детали выдерживают повторяющиеся механические нагрузки, снижая потребность в техническом обслуживании и продлевая срок службы.

8. Экономическая эффективность для сложных деталей

Хотя первоначальные затраты на оснастку и наладку для литья по выплавляемым моделям могут быть выше по сравнению с более простыми методами литья, этот процесс оказывается экономически эффективным при производстве сложных деталей в средних и крупных партиях. Сокращение отходов материала, минимизация вторичной обработки и возможность объединения нескольких элементов в одном изделии значительно снижают себестоимость единицы продукции.

Кроме того, литье по выплавляемым моделям устраняет необходимость сборки множества деталей для получения сложных геометрических форм. Например, многокомпонентный узел в аэрокосмической или автомобильной промышленности часто можно заменить одной отлитой по выплавляемым моделям, что позволяет сэкономить на сборке, крепёжных изделиях и контроле. Совокупная экономия на производстве, материалах и сборке делает литье по выплавляемым моделям весьма экономичным вариантом для сложных и высокопроизводительных компонентов.

Сравнение литья по выплавляемым моделям с другими методами литья

| Особенность | Литье по выплавляемым моделям | Литье в песчаные формы | Литье под давлением |

| Точность | Высокий | Низкий | Середина |

| Отделка поверхности | Отличный | Грубый | Хороший |

| Возможность сложной геометрии | Отличный | Ограниченный | Хороший |

| Диапазон материалов | Широкий | Ограниченный | Ограниченный |

| Объем производства | От низкого к высокому | Высокий | Высокий |

| Вторичная обработка | Минимальный | Обширный | Умеренный |

Заключение

Литье по выплавляемым моделям – это передовой производственный процесс для производства сложных, высокоточных металлических деталей. Его способность обеспечивать исключительную точность размеров, сложную геометрию и превосходное качество поверхности делает его незаменимым в отраслях, где производительность и надежность имеют решающее значение. Универсальность в выборе материалов и масштабируемость производства дополнительно повышают его привлекательность. Поскольку промышленность продолжает требовать всё более сложные и эффективные детали, литьё по выплавляемым моделям остаётся стратегическим выбором для производителей, стремящихся удовлетворить эти меняющиеся требования.

Часто задаваемые вопросы

В1: Какие типы материалов можно использовать при литье по выплавляемым моделям?

Литье по выплавляемым моделям позволяет использовать широкий спектр материалов, включая нержавеющую и углеродистую сталь, алюминиевые сплавы и суперсплавы. Эта универсальность позволяет выбирать материалы, наилучшим образом соответствующие конкретным требованиям каждого конкретного применения.

В2: Чем литье по выплавляемым моделям отличается от других методов литья?

По сравнению с литьем в песчаные формы и литьем под давлением, литье по выплавляемым моделям обеспечивает более высокую точность, лучшее качество поверхности и возможность создания более сложных геометрических форм. Однако первоначальные затраты на оснастку могут быть выше, что компенсируется преимуществами в точности и эффективности использования материалов.

В3: Подходит ли литье по выплавляемым моделям как для малых, так и для крупных серий производства?

Да, литье по выплавляемым моделям отличается высокой степенью адаптации и может масштабироваться как для мелкосерийного, так и для крупносерийного производства, что делает его пригодным для самых разных производственных нужд.

В4: Какие отрасли промышленности больше всего выигрывают от литья под инвестиционные проекты?

Такие отрасли, как аэрокосмическая, автомобильная, медицинская и машиностроительная промышленность, получают значительную выгоду от литья по выплавляемым моделям благодаря возможности изготавливать сложные высокоточные компоненты.

В5: Требуется ли обширная постобработка при литье по выплавляемым моделям?

Благодаря высокой точности и превосходному качеству поверхности литье по выплавляемым моделям часто требует минимальной постобработки, что сокращает как время, так и затраты, связанные с дополнительной механической обработкой.

В6: Можно ли методом литья по выплавляемым моделям изготавливать детали с внутренними каналами или полыми секциями?

Да, литьё по выплавляемым моделям особенно хорошо подходит для создания деталей с внутренними каналами, полыми секциями или сложными полостями. Восковая модель может включать стержни, формирующие эти внутренние элементы, что позволяет конструкторам создавать сложные геометрические формы, которые было бы сложно получить традиционными методами литья. Это особенно полезно при производстве компонентов для аэрокосмической промышленности, гидравлических систем и теплообменников.

В7: Каков типичный диапазон размеров деталей, которые можно отливать по выплавляемым моделям?

Литье по выплавляемым моделям отличается высокой универсальностью и позволяет изготавливать детали весом от нескольких граммов до нескольких десятков килограммов. Небольшие, детально проработанные детали, такие как медицинские имплантаты или сложные детали двигателей, можно отливать вместе с более крупными компонентами, используемыми в аэрокосмической или промышленной технике, что обеспечивает гибкость в различных областях применения.

В8: Каким образом литье по выплавляемым моделям обеспечивает повторяемость и постоянство производства?

Использование прецизионных восковых моделей и керамических оболочковых форм обеспечивает высокую повторяемость. После завершения проектирования пресс-формы можно изготавливать множество деталей с одинаковыми размерами, механическими свойствами и качеством поверхности. Автоматизированные производственные системы дополнительно повышают стабильность, делая литье по выплавляемым моделям идеальным решением как для создания прототипов, так и для массового производства.

В9: Существуют ли ограничения по сложности конструкций, которые можно отливать по выплавляемым моделям?

Хотя литьё по выплавляемым моделям позволяет создавать изделия со сложной геометрией, сверхбольшие или сверхтонкие детали могут потребовать дополнительных проектных решений. Инженеры часто тесно сотрудничают со специалистами по литью, чтобы оптимизировать толщину стенок, углы наклона и опорные конструкции для обеспечения успешного производства без дефектов.

В10: Каким образом литье по выплавляемым моделям способствует устойчивому развитию производства?

Литье по выплавляемым моделям сокращает отходы материала благодаря возможности получения формы, близкой к заданной, что означает, что детали отливаются близко к своим конечным размерам. По сравнению с другими методами литья требуется меньше механической обработки и образуется меньше отходов. Кроме того, многоразовые восковые модели и эффективные технологии печей способствуют снижению энергопотребления и уменьшению воздействия на окружающую среду.

В11: Можно ли использовать литье по выплавляемым моделям для разработки прототипа?

Да, литьё по выплавляемым моделям идеально подходит для быстрого прототипирования металлических деталей. Конструкторы могут создавать точные прототипы, максимально точно воспроизводящие материал, качество поверхности и механические свойства готовой детали. Это позволяет проводить функциональные испытания и проверку конструкции перед запуском в серийное производство.