10 проверенных способов улучшения качества поверхности литья по выплавляемым моделям

2025-10-18

- Почему качество поверхности имеет значение при литье по выплавляемым моделям

- Международные стандарты качества поверхности отливок по выплавляемым моделям

- Общие стандарты включают:

- Как восковые модели влияют на качество поверхности отливок по выплавляемым моделям

- Роль керамических оболочек в получении гладких поверхностей

- Дефекты поверхности, часто встречающиеся в отливках по выплавляемым моделям

- Преимущества хорошего качества поверхности при литье по выплавляемым моделям

- Улучшенная износостойкость

- Снижение затрат на последующую обработку

- Повышенная коррозионная стойкость

- Лучшая эстетика и рыночная стоимость

- Сравнение уровней чистоты поверхности отливок по выплавляемым моделям

- Анализ затрат и выгод от инвестиций в высокое качество поверхности

- Требования к качеству поверхности при литье по выплавляемым моделям в аэрокосмической промышленности

- Достижения в области керамических покрытий для улучшения качества отделки

- Как сравнить качество поверхности у разных поставщиков

- Экологичные методы улучшения качества поверхности

- Заключение

- Часто задаваемые вопросы

- В1. Какова типичная шероховатость поверхности отливок по выплавляемым моделям?

- В2. Всегда ли лучшее качество поверхности означает более высокую стоимость?

- В3. Как покупатели могут проверить качество поверхности?

- В4. Какие отрасли промышленности больше всего выигрывают от высококачественной отделки?

- В5. Какую роль выбор сплава играет в качестве поверхности?

- Оставайтесь с нами на связи

-

Введение

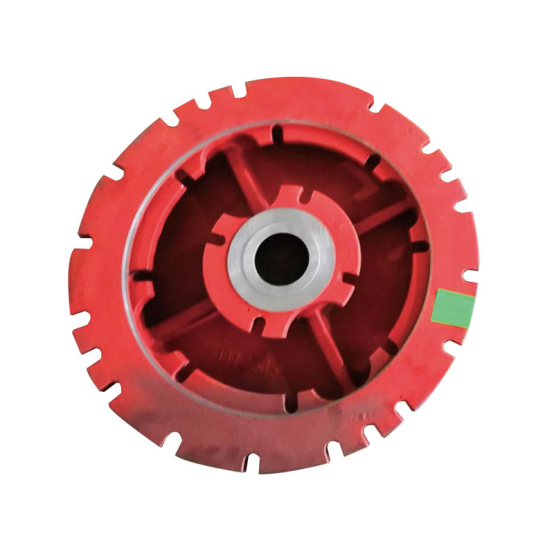

В сфере производства и машиностроения литьё по выплавляемым моделям стало важнейшим решением для производства сложных, высокопроизводительных компонентов. Потребители в таких отраслях, как аэрокосмическая, автомобильная, медицинская и энергетическая, требуют не только точности размеров, но и стабильного качества поверхности. Хотя выбору сплава, допускам и возможностям обработки уделяется большое внимание, качество поверхности литья по выплавляемым моделям не менее важно. Оно напрямую влияет на производительность, стоимость последующей обработки и долговечность деталей.

В этой статье рассматриваются десять проверенных способов повышения качества поверхности при литье по выплавляемым моделям, основанных на признанных стандартах, производственных процессах и информации, ориентированной на покупателя. В результате вы поймете, как качество поверхности влияет на экономическую эффективность, эксплуатационные характеристики и общую конкурентоспособность на требовательных рынках.

-

Почему качество поверхности имеет значение при литье по выплавляемым моделям

Качество поверхности — это не просто эстетическая характеристика, а технический параметр, определяющий эффективность работы компонента. Некачественная отделка может привести к появлению точек напряжения, увеличению трения или потребовать дорогостоящей вторичной обработки. Более гладкая поверхность, с другой стороны, снижает сопротивление, обеспечивает лучшую износостойкость и сводит к минимуму необходимость постпроизводственной обработки. Для покупателей это напрямую означает снижение совокупной стоимости владения и снижение эксплуатационных рисков.

- Международные стандарты качества поверхности отливок по выплавляемым моделям

Отраслевые стандарты играют ключевую роль в установлении требований к качеству поверхности. Международные организации, такие как ISO, ASTM и SAE, устанавливают параметры приемлемых уровней шероховатости. Покупатели часто оценивают отливки по значениям Ra, которые отражают среднюю шероховатость поверхности.

-

Общие стандарты включают:

- ISO 1302 : Определяет текстуру поверхности и методы измерения.

- ASTM A802 : Определяет классы шероховатости поверхности для стальных отливок.

- SAE AMS 2175 : широко используется в литье в аэрокосмической промышленности для визуальной и поверхностной дефектоскопии.

В отношении литья по выплавляемым моделям эти стандарты создают общий язык между поставщиками и покупателями, гарантируя, что договорные соглашения по качеству поверхности являются измеримыми и подлежащими исполнению.

-

Как восковые модели влияют на качество поверхности отливок по выплавляемым моделям

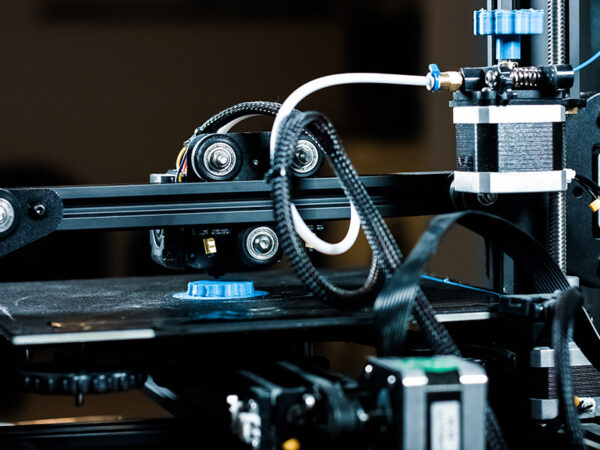

Путь к достижению высокого качества поверхности начинается с восковой модели. Поскольку литье по выплавляемым моделям — это, по сути, процесс копирования восковой модели в металл, любые недостатки модели переносятся на готовое изделие.

Гладкие, бездефектные восковые модели создают основу для высококачественных поверхностей. Такие факторы, как давление впрыска воска, температура пресс-формы и скорость охлаждения, напрямую влияют на детализацию поверхности. Современные технологии изготовления моделей, включая 3D-печать, обеспечивают большую однородность и минимизируют дефекты поверхности, что в конечном итоге сокращает необходимость в последующей отделке.

-

Роль керамических оболочек в получении гладких поверхностей

Керамические оболочки – ещё один критически важный фактор, определяющий качество поверхности. Материал оболочки должен быть тонкодисперсным, чтобы точно воспроизводить детали поверхности и при этом быть устойчивым к растрескиванию при заливке металла. Высококачественная конструкция оболочки исключает поверхностные включения и улучшает воспроизведение сложной геометрии.

Оболочки с контролируемой проницаемостью и равномерной толщиной покрытия также способствуют равномерному затвердеванию, что дополнительно снижает неровности поверхности. Для заказчиков в высокоточных отраслях промышленности указание качества оболочек — эффективный способ гарантировать превосходное качество поверхности.

-

Дефекты поверхности, часто встречающиеся в отливках по выплавляемым моделям

- Хотя литьё по выплавляемым моделям обеспечивает превосходную точность, оно не застраховано от поверхностных дефектов. К распространённым проблемам относятся:

- Дефекты пригорания, вызванные реакцией между металлом и материалом формы.

- Газовая пористость, приводящая к образованию небольших углублений и отверстий на поверхности.

- Эрозия плесени , приводящая к нежелательной шероховатости.

- Неполное сплавление, приводящее к неровным поверхностям или холодным швам.

Раннее выявление этих дефектов позволяет принять корректирующие меры, не перекладывая лишних расходов на покупателей. Регулярные проверки и передовые методы контроля качества помогают производителям обеспечивать надёжное качество отделки поверхностей.

-

Преимущества хорошего качества поверхности при литье по выплавляемым моделям

Улучшенная износостойкость

Более гладкие поверхности снижают трение и износ во время эксплуатации. Для автомобильных и аэрокосмических деталей, подверженных многократному контакту или высоким нагрузкам, это напрямую увеличивает срок службы компонентов.

Снижение затрат на последующую обработку

Отливки по выплавляемым моделям с превосходной отделкой требуют меньше шлифовки, полировки и механической обработки. Это экономит деньги покупателей, сокращает сроки изготовления и уменьшает количество отходов.

Повышенная коррозионная стойкость

Неровности поверхности часто служат очагами коррозии. Качественно обработанная отливка лучше противостоит воздействию окружающей среды, продлевая срок службы в сложных условиях.

Лучшая эстетика и рыночная стоимость

В отраслях, где внешний вид имеет значение, например, при производстве потребительского оборудования или медицинских приборов, высококачественная отделка поверхности повышает воспринимаемую ценность и конкурентоспособность на рынке.

-

Сравнение уровней чистоты поверхности отливок по выплавляемым моделям

Уровень качества поверхности Средний Ra (мкм) Типичные области применения Влияние на покупателя Стандартная отделка 6.3 – 12.5 Детали общего машиностроения Подходит, но может потребоваться механическая обработка Улучшенная отделка 3.2 – 6.3 Автомобильные и энергетические детали Сокращает механическую обработку, уменьшает износ Премиум отделка 1.6 – 3.2 Аэрокосмические и медицинские детали Высокая производительность, экономичность Сверхточная отделка <1,6 Оборонные и хирургические инструменты Максимальная долговечность, эстетичность В этой таблице показано, как уровни качества поверхности соотносятся с функциональными характеристиками и отраслевыми требованиями. Покупатели могут использовать её в качестве справочного материала при указании требований в контрактах или технической документации.

-

Анализ затрат и выгод от инвестиций в высокое качество поверхности

Хотя высококачественная отделка поверхности может повысить первоначальные производственные затраты, она часто снижает долгосрочные расходы. Сокращение количества этапов обработки, снижение процента брака и повышение долговечности способствуют экономии средств в течение жизненного цикла.

Например, покупатель может заплатить на 5–10% больше за отливки с высококачественной отделкой, но избежать последующих затрат на доработку или простой, которые могут в несколько раз превысить эту маржу. В целом, инвестиции в высококачественную отделку улучшают общую экономическую эффективность проекта.

-

Требования к качеству поверхности при литье по выплавляемым моделям в аэрокосмической промышленности

Аэрокосмическая отрасль предъявляет строгие требования к качеству. Турбинные лопатки, детали двигателей и конструктивные элементы требуют обработки поверхностей, минимизирующих турбулентность, выдерживающих высокие нагрузки и устойчивых к окислению. Для этих деталей даже незначительные дефекты поверхности могут привести к катастрофическим отказам.

Покупатели в аэрокосмической отрасли часто указывают узкие диапазоны значений Ra и требуют полного документирования результатов измерений. В данном случае качество поверхности напрямую влияет на безопасность, соответствие нормативным требованиям и долгосрочную эффективность.

-

Достижения в области керамических покрытий для улучшения качества отделки

Последние инновации в технологии изготовления оболочек ещё больше повышают качество поверхности. Например, покрытия с добавками наночастиц повышают гладкость и уменьшают вероятность реакции между расплавленным металлом и поверхностью оболочки.

Для покупателей эта инновация означает доступ к отливкам с беспрецедентной точностью, снижая потребность в вторичной обработке. Отрасли, внедряющие эти технологии, получают конкурентное преимущество, поставляя детали, готовые к сборке с минимальной постобработкой.

-

Как сравнить качество поверхности у разных поставщиков

- При оценке поставщиков покупателям следует не только запрашивать значения Ra, но и проверять однородность показателей между партиями. Ключевые вопросы, которые следует задать:

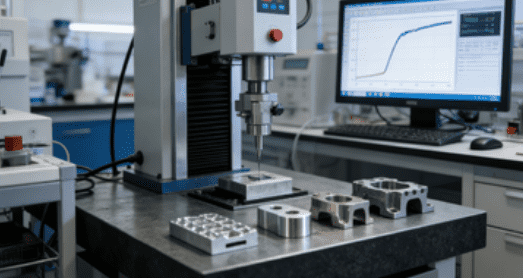

- Какие методы измерения используются для проверки чистоты поверхности?

- Как часто проверяется качество в процессе производства?

- Каков исторический показатель отбраковки изделий с поверхностными дефектами?

Используя эти критерии, покупатели могут выбирать партнёров, способных стабильно соответствовать ожиданиям покупателей. Аудиты поставщиков и выборочные проверки ещё больше укрепляют уверенность при принятии решений о закупках.

-

Экологичные методы улучшения качества поверхности

Устойчивое развитие приобретает всё большее значение, даже в литейном производстве. В настоящее время внедряются такие экологичные технологии, как перерабатываемые керамические материалы, восковые системы с низким уровнем выбросов и энергоэффективные методы полировки.

Покупатели получают выгоду, согласуя стратегии закупок с экологическими нормами и целями корпоративной устойчивости, не жертвуя качеством.

-

Заключение

Качество поверхности — решающий фактор, влияющий на эксплуатационные характеристики, стоимость и конкурентоспособность литья по выплавляемым моделям. Превосходная отделка обеспечивает ощутимые преимущества: от повышенной износостойкости до снижения потребности в механической обработке и повышения коррозионной стойкости. Понимание международных стандартов, оценка контроля технологического процесса и сотрудничество с поставщиками позволяют покупателям получать отливки, обеспечивающие долгосрочную ценность.

На мировом рынке, где точность и эффективность важны как никогда, инвестиции в качество поверхности не являются чем-то второстепенным — они необходимы.

-

Часто задаваемые вопросы

В1. Какова типичная шероховатость поверхности отливок по выплавляемым моделям ?

Большинство литьевых изделий по выплавляемым моделям имеют значения Ra от 3,2 до 6,3 мкм, хотя в аэрокосмической и медицинской промышленности часто требуются значения <1,6 мкм.

В2. Всегда ли лучшее качество поверхности означает более высокую стоимость?

Не обязательно. Хотя высококачественная отделка может повысить первоначальные затраты, она сокращает затраты на механическую обработку, количество брака и время простоя, часто снижая общую стоимость владения.

В3. Как покупатели могут проверить качество поверхности?

Покупатели могут запросить отчеты об испытаниях шероховатости поверхности, провести независимые проверки или использовать такие инструменты, как профилометры, для точных измерений.

В4. Какие отрасли промышленности больше всего выигрывают от высококачественной отделки?

Аэрокосмическая, медицинская, оборонная и автомобильная отрасли в значительной степени полагаются на высококачественную отделку для обеспечения безопасности, эффективности и эстетичности.

В5. Какую роль выбор сплава играет в качестве поверхности?

Разные сплавы по-разному реагируют на формы и финишную обработку. Выбор правильного сплава повышает гладкость и сводит к минимуму необходимость последующей обработки.