Являются ли песчаные формы для литья металла подходящим решением для ваших нужд?

2025-10-24

Содержание

Введение

Как изготовить песчаные формы для литья металла: процесс производства

Основные этапы создания песчаных форм для литья металла

Подготовка формовочного песка

Формование

Изготовление сердечников

Сборка

Разлив

Охлаждение

Встряхивание

Чистка

Инспекция

Термическая обработка

Типы песчаных форм для литья металлов в зависимости от механизмов связывания

Механические песчаные формы для литья металлов (глиняные влажные формы)

Формы из песка с химическим связующим для литья металлов

Формы из песка с силикатом натрия для литья металла

Смоляные песчаные формы для литья металла

Физическая консолидация песчаных форм для литья металлов

Достижение оптимального качества: процессы уплотнения песчаных форм для литья металлов

Важность уплотнения в песчаных формах для литья металлов

Техники уплотнения песчаных форм для литья металла

Уплотнение толчком

Уплотнение методом встряхивания-сжатия

Сжатие уплотнение

Уплотнение методом микро-толчков

Уплотнение под высоким давлением

Уплотнение под действием воздушного потока

Другие передовые методы

Применение и преимущества песчаных форм для литья металлов

Универсальное применение песчаных форм для литья металлов

Автомобилестроение

Литье клапанов

Производство насосов

Общий кастинг

Основные преимущества выбора песчаных форм для литья металла

Заключение

Часто задаваемые вопросы

В1. Какие типы деталей лучше всего подходят для песчаных форм для литья металла?

В2. Какие материалы можно использовать с песчаными формами для литья металла?

В3. Как песчаные формы для литья металла сравниваются с другими методами литья с точки зрения стоимости?

В4. Каков типичный срок изготовления деталей с использованием песчаных форм для литья металла?

В5. Как обеспечивается контроль качества компонентов, изготовленных с помощью песчаных форм для литья металла?

В6. Можно ли изготавливать сложные конструкции с помощью песчаных форм для литья металла?

В7. Каковы основные преимущества песчаных форм для литья металла?

Оставайтесь на связи с нами

Введение

сти размеров, если он не контролируется должным образом. Несмотря на эти потенциальные недостатки, постоянные усовершенствования в области материалов, технологий уплотнения и интеграции цифровых технологий, таких как 3D-печать, продолжают повышать точность, эффективность и общее качество, достигаемое с помощью песчаных форм для литья металла.

Такие компании, как ООО Шанхайское промышленно-торговое Лэйрво, более двух десятилетий специализирующаяся на производстве, используют эти передовые технологии и обширный опыт, чтобы предлагать комплексные решения в области песчаных форм для литья металлов, удовлетворяя разнообразные потребности от единичного до крупносерийного производства по всему миру.

Как изготовить песчаные формы для литья металла: процесс изготовления

Успешное изготовление металлической детали с помощью песчаных форм для литья металла представляет собой многоэтапный процесс, в котором создание самой песчаной формы является критически важным этапом. Этот процесс начинается с тщательного отбора и подготовки материалов, за которым следуют сложные процедуры формовки и изготовления стержней, что в конечном итоге приводит к заливке расплавленного металла и последующему извлечению отлитой детали.

Основные этапы создания песчаных форм для литья металла

Изготовление компонентов с помощью песчаных форм для литья металла осуществляется в строго определенной последовательности:

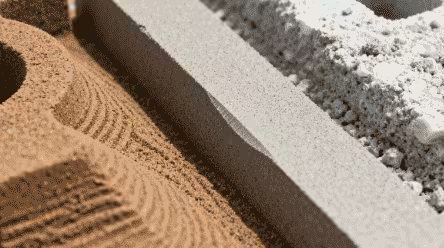

Подготовка формовочного песка

Это включает в себя смешивание сырого песка (или регенерированного песка) с определенными вяжущими веществами и другими добавками для достижения желаемых свойств.

Формование

Это процесс формирования внешней полости отливки с использованием подготовленного формовочного песка.

Изготовление сердечников

Для компонентов, требующих внутренних полостей или сложных элементов, песчаные сердечники изготавливаются отдельно с использованием сердечникового песка.

Сборка

Различные секции и сердечники формы тщательно собираются, чтобы сформировать готовую к литью форму.

Разлив

Расплавленный металл вводится в полость формы.

Охлаждение

Металл затвердевает и остывает в песчаной форме.

Встряхивание

Застывшая отливка извлекается из формы, как правило, путем отрыва песка.

Чистка

С отливки удаляются остатки песка, заусенцы и неровности поверхности.

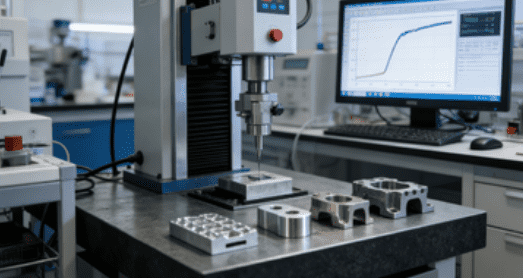

Инспекция

Отливка проходит тщательную проверку на качество, точность размеров и наличие дефектов.

Термическая обработка

В зависимости от материала и требуемых свойств отливка может подвергаться термической обработке.

Окончательная проверка и доставка

Перед отправкой детали проходит окончательную проверку на соответствие всем техническим требованиям.

Эти этапы, в частности формовка и изготовление стержней, могут выполняться как вручную, так и с помощью автоматизированного оборудования. Ручные методы, хотя и требуют больших трудозатрат и в значительной степени зависят от квалифицированных рабочих, обеспечивают гибкость при производстве единичных изделий или небольших партий, особенно в специализированных областях. Машинная формовка, напротив, обеспечивает более высокую производительность, стабильное качество и сокращение трудозатрат, что делает ее идеальной для массового производства чугунных отливок.

Типы песчаных форм для литья металлов в зависимости от механизмов связывания

Прочность и целостность песчаных форм для литья металла в значительной степени зависят от связующего вещества, которое удерживает песчинки вместе. В зависимости от способа достижения этой прочности песчаные формы можно условно разделить на три основные категории:

Механический связующий материал Песчаные формы для литья металла (глиняные влажные формы)

В этой категории в качестве связующего вещества преимущественно используется глина, например бентонит. При смешивании с водой глина приобретает когезионные и пластические свойства, создавая прочные связи между частицами песка. Эти формы в высокой степени пригодны для повторного использования, поскольку высушенная глина может восстанавливать пластичность при повторном увлажнении. Глиняные мокрые формы известны своей высокой гибкостью производства, подходящей для ручного, машинного или автоматизированного производства, и подходят для широкого спектра размеров компонентов и различных металлов, включая литую сталь, чугун и цветные сплавы. Они обеспечивают высокую эффективность производства, короткие производственные циклы и низкие затраты на сырье, часто устраняя необходимость в обжиге, что экономит энергию и производственное пространство. Однако неправильное обращение может привести к дефектам литья, таким как включения песка или набухание.

Типичный состав включает сырой песок (часто кварцевый песок), глину (1-5% бентонита), угольную пудру (около 8%), воду (около 6%) и другие добавки. Качество кварцевого песка, в частности его содержание SiO2 и уровень примесей, имеет решающее значение для огнеупорности, особенно при высокотемпературном литье стали. Некварцевые пески, обладающие более высокой огнеупорностью и более низким тепловым расширением, также используются для специальных применений. Бентонит, основное глинистое связующее вещество, классифицируется как натриевый бентонит или кальциевый бентонит, причем последний часто активируется для улучшения связующих свойств.

Химический связующий материал Песчаные формы для литья металлов

В этом типе песчаных форм для литья металлов песок приобретает прочность за счет физических или химических реакций связующего вещества в процессе формовки или изготовления стержней. В эту категорию входят как неорганические, так и органические связующие вещества.

Силикат натрия Песчаные формы для литья металлов

Силикат натрия, широко известный как жидкое стекло, является широко используемым неорганическим химическим связующим веществом в песчаных формах для литья металлов благодаря своей доступности и недороговизне. Его преимущества включают хорошую текучесть, быстрое затвердевание, высокую прочность, высокую точность размеров и снижение энергопотребления, поскольку он часто устраняет или сокращает время выпечки.

Ключевые параметры силиката натрия, такие как модуль (соотношение SiO2 к Na2O), плотность, содержание твердых веществ и вязкость, напрямую влияют на его характеристики. Отвердевание может быть достигнуто с помощью тепла (дегидратация), газа CO2 (образование углекислоты и понижение pH) или органических эфирных жидкостей (образование органических кислот). Каждый метод дает разную прочность сцепления, причем термическое отверждение, как правило, дает наибольшую прочность. Формы из силиката натрия широко используются для различных крупных и средних стальных отливок.

Смола Песчаные формы для литья металла

Формы из смоляного песка — это тип самоотвердевающих песчаных форм, известных своей высокой прочностью, которая достигается за счет химической реакции органических смоляных связующих веществ. Эти формы обеспечивают высокую точность размеров и низкие значения шероховатости поверхности, что способствует получению более гладких поверхностей отливок. Производство часто механизировано с использованием непрерывных пескосмесителей, что обеспечивает высокую эффективность и облегчает вытаскивание отливок. Смоляные песчаные формы являются универсальными, подходят как для единичного, так и для крупносерийного производства средних и крупных отливок из всех типов литейных сплавов, что делает их предпочтительным выбором для сложных деталей, требующих высокой точности.

Физическая консолидация Песчаные формы для литья металлов

Этот метод изготовления песчаных форм для литья металла предполагает связывание несвязанных частиц сырого песка с помощью физических принципов, без использования традиционных химических или механических связующих веществ. Примерами могут служить магнитное литье, вакуумное формование (или формование под отрицательным давлением) и литье по выплавляемым моделям. Эти технологии часто предполагают использование вакуума для уплотнения песка или создание формы вокруг модели, которая испаряется при заливке расплавленного металла, демонстрируя инновационные подходы к формированию песчаных форм.

| Особенность | Глиняные формы с влажным песком для литья металла | Формы из песка с силикатом натрия для литья металла | Смоляные песчаные формы для литья металла |

| Тип связующего вещества | Глина (например, бентонит) | Силикат натрия (жидкое стекло) | Органические смолы |

| Механизм упрочнения | Сушка; пластичность восстанавливается при увлажнении | Химические реакции (CO2, эфиры), тепло | Химическое самоотвердевание |

| Гибкость производства | Высокая (ручная, машинная, автоматизированные линии) | Умеренная (ручная, машинная, производственные линии) | Высокая (механизированное производство с использованием непрерывных смесителей) |

| Стоимость | Низкий (обильные материалы) | Доступный, в изобилии | В целом выше |

| Точность размеров | Хороший (может быть подвержен дефектам) | Высокий (формы снимаются после затвердевания) | Высокий |

| Отделка поверхности | Умеренный; могут быть дефекты, такие как струпья | Хорошо | Низкие значения шероховатости (более гладкая поверхность) |

| Потребление энергии | Низкая (часто не требуется выпечка) | Низкий (уменьшенное/исключенное выпекание) | Умеренный |

| Встряхивание | Как правило, легко разбивается, но дефекты могут затруднить этот процесс. | Может быть сложно, особенно для типов, закаленных CO2 | Легкое встряхивание |

| Типичные области применения | Малые и средние чугунные и цветные металлы, малые стальные | Крупные и средние детали из литой стали | Крупные и средние отливки для всех сплавов |

| Возможность вторичной переработки | Высокий | Умеренная (некоторые проблемы с рекультивацией) | От умеренного до хорошего |

Таблица: Сравнение основных песчаных форм для металлического литья

Достижение оптимального качества: процессы уплотнения для песчаных форм для литья металлов

На качество песчаных форм для литья металла существенное влияние оказывает процесс уплотнения, в ходе которого песок уплотняется для формирования стабильной и прочной формы. Достижение адекватного и равномерного уплотнения — это не просто деталь процедуры, а критически важный фактор, определяющий качество, точность размеров и механические свойства конечного литья.

Важность уплотнения в песчаных формах для литья металлов

Уплотнение увеличивает плотность песчаной формы, что напрямую повышает ее прочность и сопротивляемость эрозии и деформации при заливке расплавленного металла. Высокоуплотненная песчаная форма способствует:

Улучшенное качество литья: Высокая плотность уплотнения обеспечивает более плотную микроструктуру и лучшие механические свойства конечного литья.

Повышенная точность размеров: Исследования в области формования под высоким давлением показывают, что высокоуплотненные песчаные формы для литья металлов демонстрируют минимальное смещение стенок формы во время заливки, что позволяет получать отливки с точными размерами, потенциально достигающими классов CT7-8.

Превосходная поверхность изделия: Отливки, изготовленные из хорошо уплотненных песчаных форм, имеют более гладкую поверхность с показателями шероховатости Ramax = 3,2–2,5 мкм.

Снижение расхода материала: Высокая плотность уплотнения позволяет изготавливать отливки с более тонкими стенками и снижает потребность в припусках на механическую обработку, что позволяет экономить металл и сокращать затраты на обработку.

Повышенный коэффициент накопления тепла: Более плотные формы обладают более высоким коэффициентом накопления тепла, что ускоряет затвердевание и охлаждение металла, дополнительно улучшая внутреннюю структуру.

Цель состоит в том, чтобы добиться не только высокой плотности, но и равномерного уплотнения по всей песчаной форме. Неравномерное уплотнение может привести к изменению свойств формы и появлению локальных дефектов. Для достижения этой цели используются различные методы, каждый из которых имеет свои механизмы и области применения для песчаных форм для литья металлов.

Методы уплотнения для песчаных форм для литья металлов

Со временем было разработано несколько методов уплотнения песчаных форм для литья металла, в основном основанных на механических силах для уплотнения формовочного песка:

Уплотнение толчком

При уплотнении с толчком используется машина для формовки с толчком, в которой песчаная форма и формовочный песок многократно поднимаются и опускаются, в результате чего частицы песка оседают и уплотняются под действием инерции. Хотя этот метод подходит для больших форм, он часто приводит к неравномерному уплотнению — плотному внизу и рыхлому вверху. Этот метод также характеризуется значительным шумом, вибрацией и относительно низкой производительностью, поэтому в настоящее время он используется реже, в основном для средних и малых отливок с низкими требованиями к точности.

Уплотнение методом встряхивания-сжатия

Для устранения неравномерного уплотнения при формовании с толчком, машины с толчком и сжатием сочетают первоначальный толчок с последующим сжатием. Это уплотняет нижнюю часть формы посредством встряхивания, а затем уплотняет верхние слои с помощью приложенного давления, что приводит к более равномерному распределению уплотнения. Это уменьшает количество необходимых встряхиваний, повышая производительность и энергоэффективность, и в основном используется для небольших и средних форм, особенно для сложных отливок, требующих более высокой точности при серийном или массовом производстве.

Сжатие уплотнение

Уплотнение сжатием предполагает прямое давление, обычно с помощью сжатого воздуха, для уплотнения формовочного песка. Этот метод более эффективен и тихий, чем уплотнение толчком, и имеет более простую конструкцию машины. Однако он часто приводит к неравномерному уплотнению, когда верхняя часть плотная, а нижняя рыхлая. Он подходит для песчаных форм ограниченной высоты и площади, а также для серийного производства плоских отливок с низкими требованиями к точности. Сжатие также можно классифицировать по уровням давления (низкое, среднее, высокое) и направлению (одно- или двунаправленное), причем двунаправленное сжатие обеспечивает более высокую однородность для более сложных отливок с более высокими требованиями к точности.

Уплотнение методом микро-толчков

Этот усовершенствованный метод применяет высокочастотные колебания малой амплитуды (10-13 Гц, 3-8 мм) одновременно с давлением на формовочный песок. Эта техника позволяет достичь более высокой и равномерной уплотненности, чем при простом сжатии, что эквивалентно увеличению удельного давления на 30-50%. Она отличается высокой производительностью (более 120 форм в час), пониженным уровнем шума и улучшенными условиями труда, что делает ее широко применимой для средних и малых отливок.

Уплотнение под высоким давлением

Машины для формования под высоким давлением работают с давлением уплотнения, превышающим 0,7 МПа, что значительно улучшает твердость, уплотнение и прочность песчаных форм. Это приводит к значительному повышению точности размеров (класс CT7-8), высокой чистоте поверхности (Ramax = 3,2-2,5 мкм) и улучшению внутреннего качества отливок за счет более быстрого затвердевания и охлаждения. Это позволяет экономить металл, уменьшать припуски на механическую обработку, достигать высокой производительности (200-300 форм в час) и приспосабливаться к сложным и крупным отливкам. Несмотря на то, что для этого требуется более сложное оборудование и более высокие инвестиции, этот метод идеально подходит для крупносерийного производства сложных высокоточных компонентов.

Уплотнение под действием воздушного потока

Этот инновационный метод использует сжатый воздух высокого давления (0,4-0,6 МПа) для создания равномерного воздействия воздушного потока на поверхность песчаной формы. Быстрое расширение воздуха создает волну давления, которая быстро проникает во всю форму, приводя к равномерному и высокому уплотнению песчаной формы. Формование с помощью воздействия воздушного потока улучшает точность размеров и качество поверхности отливки, использует более простые механизмы, производит меньше шума и обеспечивает высокую производительность. Оно легко адаптируется, подходит для различных отливок, требующих высокой точности, и повышает эффективность заполнения песком.

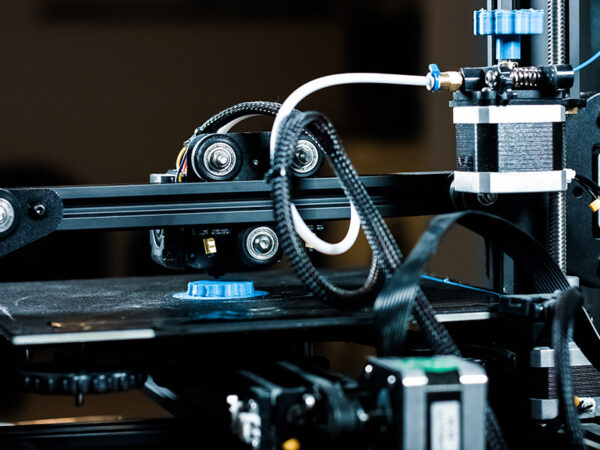

Другие передовые методы

Помимо этого, современные литейные заводы также используют такие технологии, как 3D-печать песчаных форм и «бесформенное литье» (обработка песчаных блоков на станках с ЧПУ). Эти методы устраняют необходимость в традиционных моделях, обеспечивая быстрое и гибкое формование с высокой точностью, что значительно сокращает циклы разработки новых продуктов и идеально подходит для разработки новых продуктов, мелкосерийного производства, а также сложных или крупных высокоточных отливок.

Применение и преимущества песчаных форм для литья металлов

Широкое применение песчаных форм для литья металлов свидетельствует об их широкой применимости и значительных преимуществах во многих отраслях промышленности. Способность этого метода обрабатывать разнообразные материалы и детали различной сложности делает его незаменимым инструментом в современном производстве.

Универсальное применение песчаных форм для литья металлов

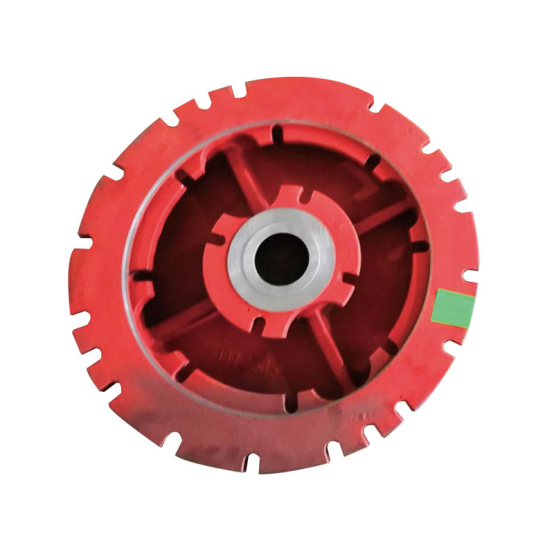

Адаптивность песчаных форм для литья металла позволяет использовать их в множестве отраслей промышленности, обеспечивая производство важных компонентов, отвечающих конкретным требованиям к эксплуатационным характеристикам. Например, компания ООО Шанхайское промышленно-торговое Лэйрво, например, демонстрирует широту этих применений:

Автомобилестроение

Песчаные формы для литья металла имеют решающее значение для производства таких компонентов, как опоры двигателя, корпуса коробки передач и детали тормозной системы. Компания ООО Шанхайское промышленно-торговое Лэйрво, имеющая сертификаты ISO 9001 и IATF 16949, гарантирует, что эти компоненты соответствуют строгим стандартам автомобильной промышленности в отношении производительности и контроля качества.

Литье клапанов

Этот метод широко используется для изготовления компонентов клапанов из таких материалов, как углеродистая сталь, легированная сталь и нержавеющая сталь. Он позволяет с высокой точностью формовать сложные конструкции, что крайне важно для клапанов, работающих в условиях высоких температур, высокого давления и коррозионных сред.

Производство насосов

Продукция для насосов требует высокой точности литья и целостности материала. Песчаные формы для литья металла имеют решающее значение для производства ключевых компонентов, таких как корпуса насосов, рабочие колеса и втулки, эффективно контролируя равномерность толщины стенок и точность внутренней полости, тем самым снижая потребность в последующей обработке.

Общий кастинг

Помимо специализированных секторов, песчаные формы для литья металла обладают высокой адаптивностью для общих потребностей литья, включая компоненты для строительной техники, швейного оборудования, морского применения и других неспецифических металлических деталей. ООО Шанхайское промышленно-торговое Лэйрво предоставляет индивидуальные услуги по литью и механической обработке, предлагая комплексное решение от проектирования до готового продукта.

Основные преимущества выбора песчаных форм для литья металла

Неизменная популярность песчаных форм для литья металла обусловлена сочетанием следующих неоспоримых преимуществ:

Гибкость материалов: Может использоваться для литья широкого спектра материалов, включая углеродистую сталь, легированную сталь, нержавеющую сталь, чугун и цветные сплавы, что позволяет клиентам выбирать оптимальные материалы для конкретных требований применения.

Экономическая эффективность: Обилие и низкая стоимость материалов для формовки в сочетании с относительно короткими производственными циклами делают песчаные формы для литья металла экономически выгодным вариантом для многих проектов.

Свобода дизайна: Процесс позволяет работать со сложной геометрией деталей без значительных затрат на инструменты, связанных с постоянными формами, что обеспечивает значительную гибкость дизайна.

Масштабируемость: Песчаные формы для литья металла поддерживают гибкие модели производства, от единичных прототипов до мелкосерийного производства и крупномасштабного массового производства, адаптируясь к разнообразным потребностям клиентов.

Быстрое прототипирование: для быстрой итерации и тестирования конструкции песчаные формы для литья металла позволяют быстро создавать прототипы с сроком изготовления образцов всего 7–10 дней.

Гарантия качества: Авторитетные производители, такие как ООО Шанхайское промышленно-торговое Лэйрво, внедряют строгие системы контроля качества, от закупки сырья до окончательной проверки, обеспечивая надежность и оптимальную производительность литых компонентов. Сертификаты ISO 9001:2015 и IATF 16949:2016 дополнительно подтверждают соблюдение высоких стандартов качества.

Технологическая интеграция: Современные песчаные формы для литья металла используют передовые технологии, такие как 3D-печать и ЧПУ-обработка для создания форм, что привносит инновационный импульс в производство и повышает эффективность и точность.

Заключение

В заключение, песчаные формы для литья металла остаются краеугольным камнем промышленности по производству металлических деталей, обеспечивая универсальное и экономичное решение для производства широкого спектра компонентов. Их способность приспосабливаться к различным формам, размерам, типам материалов и объемам производства делает их привлекательным вариантом для предприятий, от автомобилестроения до общего машиностроения. Этот процесс отличается гибкостью, низкими затратами на материалы и адаптируемостью как к ручным, так и к высокомеханизированным производственным линиям.

Однако решение об использовании песчаных форм для литья металла следует взвесить с учетом его потенциальных недостатков, таких как одноразовый характер форм, который может повлиять на производительность, и возможность появления дефектов поверхности, если контроль качества не будет строгим. Современные достижения в области технологий уплотнения, связующих систем и интеграции цифровых инструментов, таких как 3D-печать для создания форм, значительно смягчили многие из этих традиционных проблем, повысив точность, качество поверхности и общее качество литья.

Для компаний, которые ищут надежный, гибкий и экономичный способ производства металлических деталей на заказ, особенно тех, которые требуют сложной геометрии или больших размеров, песчаные формы для литья металла часто представляются оптимальным выбором. Партнеры, такие как ООО Шанхайское промышленно-торговое Лэйрво, с их обширным опытом, сертифицированными системами качества и использованием передовых производственных решений, могут предложить комплексную поддержку от оценки проекта до окончательной доставки, гарантируя, что песчаные формы для литья металла действительно являются правильным решением для конкретных потребностей проекта.

Часто задаваемые вопросы

В1. Какие типы деталей лучше всего подходят для песчаных форм для литья металла?

Песчаные формы для литья металла являются очень универсальными и подходят для широкого спектра деталей, от небольших сложных компонентов до крупных сложных конструкций. Они особенно эффективны для компонентов, которые требуют внутренних полостей, различной толщины стенок, или для компонентов, производимых небольшими партиями, прототипов или очень больших объемов, таких как блоки цилиндров, корпуса клапанов, корпуса насосов и детали общего назначения для машин.

В2. Какие материалы можно использовать с песчаными формами для литья металла?

Этот процесс подходит для широкого спектра металлов. Обычно используются такие материалы, как углеродистая сталь, легированная сталь, нержавеющая сталь, чугун и различные цветные сплавы. Такая гибкость позволяет выбрать идеальный материал для оптимизации характеристик продукта в соответствии с конкретными требованиями применения.

Вопрос 3. Как песчаные формы для литья металла сравниваются с другими методами литья с точки зрения стоимости?

Песчаные формы для литья металла обычно считаются одним из наиболее экономичных методов литья. Это связано с широкой доступностью и низкой стоимостью формовочных песков и связующих веществ, а также с относительно простым необходимым оборудованием. Это делает их экономичным выбором как для мелкосерийного, так и для крупносерийного производства.

В4. Каков типичный срок изготовления деталей с использованием песчаных форм для литья металла?

Сроки изготовления могут варьироваться в зависимости от сложности детали и объема производства. Для быстрого прототипирования или изготовления первых образцов с использованием песчаных форм для литья металла типичный срок изготовления составляет 7–10 дней. Для массового производства, включая механическую обработку, срок изготовления обычно составляет 45–60 дней, хотя для более сложных деталей может потребоваться другой график.

В5. Как обеспечивается контроль качества компонентов, изготовленных с помощью песчаных форм для литья металла?

Контроль качества песчаных форм для литья металла включает в себя комплексную систему, охватывающую все этапы, от закупки сырья до механической обработки и окончательной проверки. Строгое соблюдение стандартов чертежей и спецификаций заказчика имеет решающее значение для критически важных компонентов. Многие производители, такие как ООО Шанхайское промышленно-торговое Лэйрво, имеют сертификаты ISO 9001:2015 и IATF 16949:2016 и приветствуют проверки третьей стороной для обеспечения надежности и оптимальной производительности.

В6. Можно ли изготавливать сложные конструкции с помощью песчаных форм для литья металла?

Да, песчаные формы для литья металла хорошо подходят для сложных конструкций, в том числе с замысловатой внутренней геометрией, которую можно получить с помощью песчаных стержней. Современные технологии, в том числе 3D-печать песчаных форм, еще больше расширяют возможности создания высокосложных и точных компонентов без использования традиционных моделей.

В7. Каковы основные преимущества песчаных форм для литья металла?

Основные преимущества включают высокую гибкость в отношении формы, размера и типа сплава деталей, экономическую эффективность благодаря обилию недорогих материалов, короткие циклы подготовки производства и возможность достижения высокой эффективности производства, особенно при использовании механизированных и автоматизированных процессов. Современные методы также способствуют повышению точности размеров и качества поверхности.