Объяснение стоимости литья под давлением: 6 ключевых инсайтов

2026-01-06

Добро пожаловать на мой блог!

Я очень рада видеть вас здесь! Перед тем как мы погрузимся в содержание, я бы хотела, чтобы вы присоединились ко мне на моих социальных сетях. Именно там я делюсь дополнительными инсайтами, общаюсь с нашим удивительным сообществом и держу вас в курсе последних новостей. Вот как вы можете оставаться в контакте:

📘 Facebook: Shanghai Leierwo Industry Trade Co., Ltd.

Теперь давайте отправимся в это путешествие вместе! Я надеюсь, что вы найдете здесь не только содержательное, но и вдохновляющее и ценное содержание. Начнем!

Содержание

Введение

Взгляд 1: Выбор материала и его влияние на стоимость литья под давлением

Почему материал имеет значение

Пример из реальной жизни

Лучшие практики

Взгляд 2: Сложность компонента и влияние дизайна

Как сложность влияет на стоимость

Стратегии оптимизации затрат

Кейс-стади

Взгляд 3: Влияние объема производства и размера партии

Экономия от масштаба

Таблица сравнения затрат

Пример

Взгляд 4: Затраты на труд и операционная эффективность

Драйверы затрат на труд

Оптимизационные стратегии

Применение в реальной жизни

Взгляд 5: Постобработка и финишная отделка

Важность постобработки

Меры по снижению затрат

Практический пример

Взгляд 6: Контроль качества и управление дефектами

Роль качества в затратах

Лучшие практики

Практический пример

Заключение

ЧаВ

Какие факторы в наибольшей степени влияют на стоимость литья под давлением?

Уменьшение объемов партии может увеличить стоимость?

Как дизайн влияет на стоимость?

Стоит ли инвестировать в автоматизацию?

Какие этапы постобработки самые дорогие?

Введение

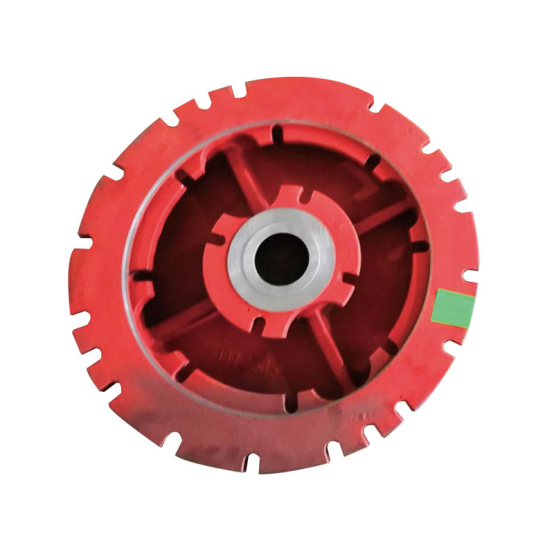

Литье под давлением, или литье по выплавляемым моделям, — это высокоточный процесс производства, широко используемый в отраслях, таких как аэрокосмос, автомобильная промышленность, медицинские устройства и оборона. Он позволяет производить сложные металлические детали с жесткими допусками, гладкими поверхностями и сложной геометрией. Несмотря на свои преимущества, одной из самых критических проблем для производителей является понимание и контроль затрат на литье под давлением..

Затраты на литье под давлением могут сильно варьироваться в зависимости от множества факторов, включая:

- ●Тип материала и класс сплава

- ●Сложность детали и особенности конструкции

- ●Размер партии и объем производства

- ●Рабочая сила и операционная эффективность

- ●Требования к постобработке

- ●Контроль качества и уровень дефектов

Игнорирование этих факторов затрат может привести к завышенным производственным затратам, неэффективности и снижению прибыльности. В этой статье рассматриваются шесть ключевых идей стоимости инвестиционного кастинга, предоставляя практические рекомендации по оптимизации затрат при сохранении качества продукции.

Insight 1: Выбор материала и его влияние на Инвестиционная стоимость литья

Зачем важен материал

Выбор материала — это фундаментальный фактор стоимости литья под давлением. Высококачественные сплавы, такие как титан, нержавеющая сталь 17-4 PH или никелевые жаропрочные сплавы, значительно дороже алюминия или низколегированной стали. Материал не только влияет на сырцевые затраты, но и влияет на последующие процессы, такие как обработка, термообработка и контроль качества.

Основные соображения включают:

- ●Стоимость сырья за килограмм: Например, нержавеющая сталь может стоить 3–5 долл./кг, титан 25–40 долл./кг, а жаропрочные сплавы — до 100 долл./кг.

- ●Доступность и закупка: Редкие или специализированные сплавы могут иметь длительные сроки поставки, увеличивая затраты на складские запасы.

- ●Требования к процессу: Некоторые сплавы требуют предварительного нагрева, инертной атмосферы или специализированных методик литья для предотвращения дефектов.

Пример из реальной практики

Европейский поставщик авиационно-космической промышленности, производящий компоненты турбин, перешел от стали 316 к никелевому сплаву сверхвысокой прочности для работы при высоких температурах. Хотя стоимость материала выросла на 40%, оптимизированная конструкция корпуса и сокращение переделок снизили брак на 25%, что позволило сбалансировать общие затраты на литье по выплавляемым моделям.

Лучшие практики

- ●Проведите анализ затрат и выгод, учитывая соотношение производительности материалов и цены.

- ●Для некритических компонентов выбирайте экономичные сплавы, соответствующие механическим требованиям.

- ●Закупайте сырье в больших объемах для долгосрочных проектов, чтобы снизить себестоимость единицы материала.

Взгляд 2: Сложность Компонента и Влияние Проектирования

Как Сложность Влияет на Стоимость

Сложные геометрии увеличивают время подготовки восковой модели, трудоемкость нанесения оболочки и риск дефектов. Особенности, такие как глубокие полости, тонкие стенки, подрезы или решетчатые структуры, требуют специализированного инструмента и более длительных производственных циклов.

Сложные компоненты также могут потребовать продвинутого моделирования для прогнозирования усадки, материала потока и пористости, что увеличивает затраты на инженерные работы.

Стратегии оптимизации затрат

●Упрощайте проекты без ущерба для функциональности.

●Минимизируйте подрезку и сложные элементы там, где это возможно.

●Используйте САПР и анализ конечных элементов (АКЭ) для оптимизации дизайна пресс-формы.

●Группируйте схожие части для оптимизации производства пресс-форм и корпусов.

Кейс-стади

Производитель автомобильных компонентов переработал подвесной кронштейн для сокращения участков тонких стенок и подрезов. Время впрыска воска снизилось на 20%, процент брака упал на 18%, а общая стоимость литья под давлением снизилась на 15%.

Взгляд 3: Влияние объема производства и размера партии

Экономия на масштабе

Литье под давлением чувствительно к объему производства. Малосерийные партии часто имеют более высокую себестоимость единицы продукции из-за длительной подготовки, изготовления пресс-форм и затрат труда. Более крупные партии распределяют постоянные затраты на большее количество деталей, снижая себестоимость литья под давлением на единицу продукции.

Сравнительная таблица затрат

| Фактор | Small Batch Небольшая партия |

Large Batch Большая партия |

Notes Примечания |

| Wax Pattern Preparation Подготовка воскового узора |

50/шаблон | 25/шаблон | Массовая инъекция шаблонов снижает трудозатраты |

| Горизонтальное строительство из керамического корпуса | $120 за часть | $70 за часть | Оптимизация труда и материалов в больших объемах |

| Расплавление и литье | $40 за часть | $35 за часть | Небольшие экономии на единицу продукции накапливаются в объеме |

| Термическая обработка | $30/part $30/часть |

$25/part $25/часть |

Furnace runs more efficient for larger batches Печь работает эффективнее для больших партий |

| Post-Processing Постобработка |

60 за часть | 45 за часть | Снижение затрат на обработку и полировку при оптовых заказах |

Основной вывод: Производство в больших объемах использует эффект масштаба, минимизируя стоимость на единицу продукции при сохранении качества.

Пример

Производитель медицинского оборудования, выпускающий ортопедические импланты, сократил себестоимость литья по выплавляемым моделям на единицу продукции на 22%, увеличив объем партии с 50 до 500 деталей при внедрении автоматизированной заливки воском.

Взгляд 4: Трудовые и операционные показатели эффективности

Драйверы затрат на труд

Трудовые затраты составляют значительную часть стоимости литья под давлением, особенно при ручной заливке воском, постройке оболочек и операциях по финишной обработке. Квалифицированные операторы необходимы для точности, но неэффективности или ошибки увеличивают затраты.

Основные моменты, связанные с трудовыми затратами:

●Время заливки восковой модели и финишной обработки

●Процессы постройки оболочек, сушки и обжига

●Управление литьем и извлечение заготовки

●Обработка, полировка и контроль

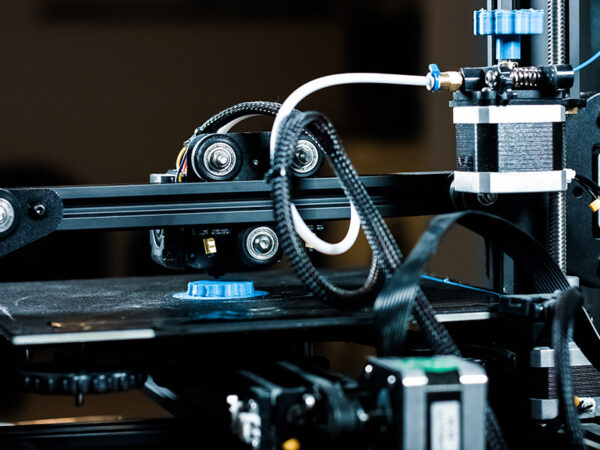

Стратегии оптимизации

●Внедрить полузавтоматизированные или полностью автоматизированные системы впрыска воска и покраски оболочек

●Создавайте резервные операторы для работы на нескольких этапах.

●Применяйте принципы бережливого производства для сокращения циклов и отходов.

Применение на практике

Европейская авиационно-космическая компания внедрила полуавтоматизированные системы погружения и сушки оболочек, что привело к снижению трудовых затрат на 25% и уменьшению дефектов литья на 18%, эффективно снизив общую стоимость инвестиционного литья.

Взгляд 5: Обработка после отливки и финишная отделка

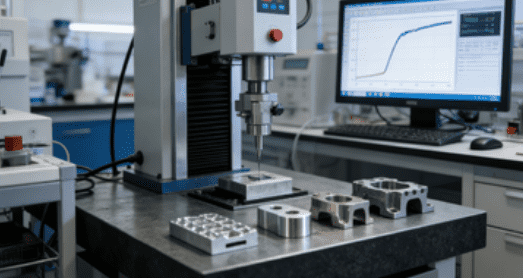

Важность обработки после отливки

Шаги обработки после отливки могут увеличить общую стоимость литья под давлением на 20–40%. Эти шаги обеспечивают точность размеров, финишную отделку поверхности и механические характеристики.

Ключевые процессы включают:

●Термическая обработка для механических свойств

●Сверление на ЧПУ для точных допусков

●Зуборезка, полировка и нанесение покрытия

●Невредимый контроль (NDT) для критически важных компонентов

Меры по снижению затрат

●Оптимизировать допуски литейного производства для уменьшения объема обработки.

●Сгруппировать аналогичные детали для термообработки для максимизации эффективности печи.

●Применять проекты литейных изделий с минимальным количеством последующей обработки.

Практический пример

Поставщик аэрокосмической промышленности перешел на использование дизайнов с близким к фактическому формом для компонентов турбин. Стоимость последующей обработки была снижена на 30%, что привело к общему уменьшению затрат на литье под давлением при сохранении строгих допусков.

Взгляд 6: Контроль качества и управление дефектами

Роль качества в стоимости

Дефекты, такие как пористость, включения, сдвиги или деформация, напрямую увеличивают количество брака, затраты на доработку и трудовые расходы. Проактивный контроль качества снижает отходы и гарантирует стабильный выпуск.

Лучшие практики

●Применяйте рентгеновское, ультразвуковое или компьютерную томографию для критически важных компонентов.

●Используйте статистический контроль процессов (SPC) в процессе постройки корпусов и литья.

●Наблюдайте за температурами в печи, скоростью литья и содержанием влаги в оболочке.

Практический пример

В Германии точный поставщик литья под давлением внедрил inline-просвечивание рентгеном и отслеживание дефектов. Уровень брака снизился с 12% до 4%, что значительно сократило ненужные переделки и уменьшило стоимость литья под давлением.

Заключение

Управление стоимостью литого изделия эффективно требует комплексного подхода:

⒈Выбирайте подходящие материалы, балансируя производительность и стоимость.

⒉Упрощайте конструкции для снижения сложности без потери функциональности.

⒊Оптимизируйте размер партии для использования преимуществ масштаба.

⒋Повысьте трудовую эффективность и рассмотрите автоматизацию.

⒌Минимизируйте послепроизводственные работы с помощью дизайнов близких к конечной форме.

⒍Внедрите строгий контроль качества для снижения дефектов и отходов.

Принятие этих стратегий обеспечивает высококачественное и экономически эффективное литье, позволяя производителям сохранять рентабельность при соблюдении строгих отраслевых стандартов.

Нужна консультация экспертов по управлению расходами на литье под давлением? Свяжитесь с нашими инженерами сегодня для консультации по дизайну, материалам и оптимизации процесса для достижения экономически эффективных, высокоточных отливок.

ЧаВ

Какие факторы в наибольшей степени влияют на стоимость литья под давлением?

Выбор материала, сложность детали, размер партии, трудозатраты, послепроизводственная обработка и контроль качества.

Может ли использование меньших партий увеличить стоимость?

Да, потому что затраты на настройку, трудовые ресурсы и подготовку пресс-форм распределяются на меньшее количество единиц.

Как дизайн влияет на стоимость?

Упрощение геометрии сокращает расход воска, время подготовки оболочки и количество отходов, снижая общую стоимость.

Стоит ли инвестировать в автоматизацию?

Автоматизация процесса впрыска воска, нанесения покрытия оболочки и сушки может снизить затраты на труд и количество дефектов, экономя деньги в долгосрочной перспективе.

Какие этапы постобработки самые дорогие?

Термическая обработка, механическая обработка, полировка и покрытие могут увеличить общую стоимость на 20–40%, если не оптимизированы.