Детали автомобилей, напечатанные на 3D-принтере: полное руководство для OEM, вторичного рынка и производственных применений

2025-12-17

Содержание

Введение

Что такое детали автомобилей, напечатанные на 3D-принтере?

Почему детали автомобилей, напечатанные на 3D-принтере, важны в современном автомобилестроении

Технологии 3D-печати, используемые для автомобильных деталей

Материалы, используемые для автомобильных компонентов, напечатанных на 3D-принтере

Как производятся автомобильные детали, напечатанные на 3D-принтере

Удаление порошка

Удаление поддержек

ЧПУ-обработка

Сглаживание паром

Окрашивание / Поверхностное окрашивание

Термическая обработка или отжиг

Пример из практики OEM: Воздуховод охлаждения аккумулятора электромобиля

Пример из практики вторичного рынка: Комплект аэродинамического улучшения

Перспектива поставщика: Как производители 3D-печати обеспечивают качество

Сравнение: автомобильные детали, напечатанные на 3D-принтере, и традиционные

Реальные применения автомобильных деталей, напечатанных на 3D-принтере

Часто задаваемые вопросы

Заключение

Оставайтесь на связи с нами

Введение

3D-печать трансформирует автомобилестроение, обеспечивая более быстрое прототипирование, облегченные конструкции и высокую степень индивидуализации производства. По мере того как отрасль переходит к инновациям в области электромобилей и гибкому производству, автомобильные детали, напечатанные на 3D-принтере, становятся незаменимыми для OEM-производителей, вторичного рынка и поставщиков. Это руководство предоставляет полную техническую информацию для инженеров, специалистов по тюнингу и производителей автомобилей.

Что такое автомобильные детали, напечатанные на 3D-принтере?

Автомобильные детали, напечатанные на 3D-принтере, — это компоненты, произведенные с помощью аддитивного производства, при котором материал наращивается слой за слоем, а не удаляется путем резки.

Этот метод открывает новые геометрические формы, снижает сложность сборки и устраняет затраты на пресс-формы — идеально для быстрой разработки и мелкосерийного производства.

Ключевые концепции аддитивного производства

Аддитивное производство позволяет оптимизировать структуру, создавать внутренние каналы и интегрировать несколько деталей.

Результатом являются более легкие, прочные и эффективные компоненты по сравнению с традиционно обрабатываемыми конструкциями.

Почему детали автомобилей, напечатанные на 3D-принтере, важны в современном автомобилестроении

Легковесная конструкция

Решетчатые и полые конструкции снижают вес до 40%, сохраняя при этом прочность, улучшая производительность и эффективность для электромобилей и автоспорта.

Свобода дизайна

Инженеры могут использовать воздуховоды, шарниры, ребра жесткости и каналы охлаждения, которые невозможно изготовить традиционными инструментами.

Экономическая эффективность

Для прототипов или мелкосерийных компонентов отказ от пресс-форм значительно сокращает затраты на разработку и ускоряет время итераций.

Технологии 3D-печати, используемые для автомобильных деталей

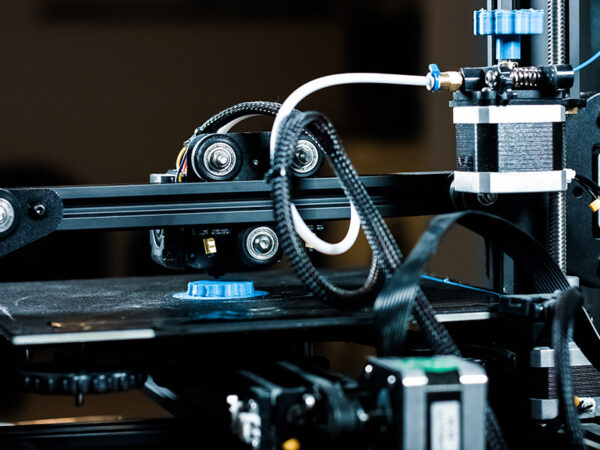

FDM (моделирование методом послойного наплавления)

FDM — самый доступный метод 3D-печати, широко используемый для раннего прототипирования и изготовления автомобильных компонентов, не подвергающихся высоким нагрузкам.

Он работает путем нагрева и экструзии термопластичных нитей слой за слоем для формирования твердых деталей.

Этот метод идеально подходит для приборных панелей, кронштейнов, креплений проводки и нестандартных элементов интерьера.

Поскольку доступны такие материалы, как АБС, АСА и нейлон, армированный углеродным волокном, инженеры могут создавать концептуальные детали, имитирующие реальную структуру и геометрию, с минимальными затратами. Хотя FDM не соответствует точности промышленных систем, она обеспечивает быструю обработку и отличную гибкость во время циклов итерации проектирования.

SLS (селективное лазерное спекание)

SLS использует мощный лазер для спекания нейлонового порошка (PA12, PA11, PA6) в плотные, функциональные детали без использования поддерживающих структур.

Это делает его особенно подходящим для деталей под капотом, механических корпусов, прочных зажимов и защелкивающихся компонентов.

Благодаря высокой термостойкости и ударопрочности, SLS часто используется для воздуховодов, компонентов аккумуляторов электромобилей и автомобильных разъемов.

Его способность производить очень сложные формы с постоянными механическими свойствами делает его одним из самых надежных решений для аддитивного производства для автомобильных производителей и поставщиков.

SLA (стереолитография)

SLA использует УФ-лазеры для отверждения жидкой смолы в чрезвычайно детализированные детали с высоким разрешением.

Он идеально подходит для изготовления гладких прототипов, крышек объективов, элементов внутренней отделки и сложных моделей для проверки дизайна.

Поскольку детали, изготовленные по технологии SLA, могут достигать микронной точности, дизайнеры часто используют их для проверки эргономики, визуальной подгонки и осветительных узлов, прежде чем запускать их в производство.

Хотя смолы SLA не так термостойки, как нейлон или металл, новые смолы инженерного класса обеспечивают улучшенную прочность на разрыв и температурную стабильность для более требовательных автомобильных применений.

MJF (Multi Jet Fusion)

MJF — это промышленная технология, известная своей прочностью материала, превосходной точностью размеров и стабильным качеством поверхности.

Она использует комбинацию связующих агентов и тепловой энергии для связывания нейлонового порошка, что позволяет быстро производить долговечные компоненты.

Эта технология особенно полезна для воздуховодов охлаждения электромобилей, сложных механических корпусов, деталей для управления жидкостями и структурных кронштейнов.

MJF обеспечивает детали с изотропной прочностью, что делает их надежными как для прототипов, так и для конечного использования в автомобильных системах.

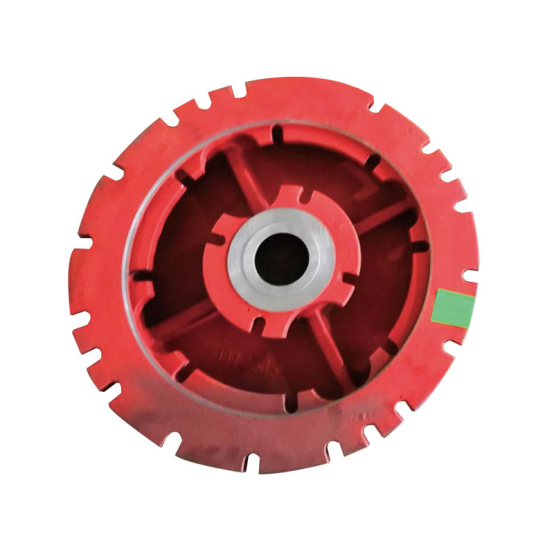

Металлическая 3D-печать (SLM/DMLS)

Аддитивное производство металлов — обычно SLM (селективное лазерное плавление) или DMLS (прямое лазерное спекание металлов) — создает высокопрочные металлические компоненты из порошковых сплавов, таких как алюминий, титан и нержавеющая сталь.

Это предпочтительный выбор для деталей гоночного класса, креплений двигателей, нестандартных впускных коллекторов и легких конструкционных компонентов.

Поскольку металлическая 3D-печать поддерживает решетчатые структуры, инженеры могут снизить вес, сохраняя или даже улучшая механическую прочность по сравнению с традиционными обработанными деталями.

SLM и DMLS также используются для изготовления термостойких выхлопных компонентов, корпусов турбин и кронштейнов, подвергающихся экстремальным нагрузкам.

Материалы, используемые для 3D-печати автомобильных компонентов

Таблица сравнения материалов

(Эта таблица приведена в необходимой средней части статьи.)

| Материал | Процесс | Свойства | Применение в автомобилестроении |

| Нейлон PA12 | SLS / MJF | Прочный, термостойкий | Корпуса, воздуховоды, детали интерьера |

| АБС / АСА | FDM | Ударопрочный и УФ-стойкий | Детали приборной панели, отделка |

| TPU | FDM / SLS | Гибкий, амортизирующий | Уплотнения, виброгасители |

| Нейлон, наполненный углеродным волокном | SLS / FDM | Высокая жесткость и малый вес | Улучшения производительности |

| Алюминий AlSi10Mg | SLM | Прочный, легкий | Кронштейны двигателя, гоночные детали |

| Нержавеющая сталь 316L | DMLS | Термо- и коррозионностойкий | Компоненты выхлопной системы |

Как производятся автомобильные детали, напечатанные на 3D-принтере

Цифровой дизайн и оптимизация

Производство автомобильных деталей, напечатанных на 3D-принтере, всегда начинается с цифровой инженерной модели.

Используя передовые инструменты CAD, дизайнеры оптимизируют внутреннюю геометрию, интегрируют усиливающие ребра и применяют топологическую оптимизацию для удаления ненужного материала.

Этот процесс позволяет инженерам создавать легкие, но структурно надежные компоненты, такие как направляющие воздушного потока, охлаждающие каналы, кронштейны двигателей и аэродинамические поверхности.

Алгоритмы также могут имитировать распределение тепла, поведение воздушного потока или вибрационные нагрузки, помогая гарантировать, что каждая деталь соответствует требованиям автомобильной долговечности еще до начала печати.

Нарезка и подготовка к сборке

После завершения проектирования программное обеспечение для нарезки преобразует модель в сотни или тысячи печатных слоев.

Система рассчитывает траектории лазерного сканирования, схемы нанесения связующего вещества, опорные структуры (для SLA или печати металлом) и идеальную ориентацию построения.

Правильное нарезание обеспечивает:

Высокая точность размеров

Гладкие поверхности там, где это необходимо

Прочное внутреннее сцепление

Снижение количества сбоев печати во время производства

Для сложных 3D-печатных автомобильных деталей, таких как впускные коллекторы, компоненты аккумуляторных батарей или зажимы под капотом, оптимизированное нарезание может значительно повлиять на термостойкость и несущую способность.

Промышленный процесс печати

Во время печати промышленные машины тщательно контролируют температуру, плотность порошка, интенсивность лазера и поток экструзии.

Независимо от того, используется ли MJF, SLS, FDM или аддитивное производство металлов, стабильные условия окружающей среды гарантируют, что детали соответствуют стандартам безопасности и долговечности OEM.

Системы мониторинга в реальном времени отслеживают:

Однородность порошкового слоя

Адгезию слоев

Температуру камеры

Характер усадки материала

Аномалии сборки или риски деформации

Эти меры контроля особенно важны для функциональных 3D-печатных автомобильных деталей, используемых в системах электромобилей, воздуховодах, прототипах зон деформации и компонентах трансмиссии.

Постобработка для автомобильного класса производительности

После завершения печати детали проходят ряд финишных процессов для достижения качества, готового к производству.

Общие этапы включают:

Удаление порошка

Сжатый воздух под высоким давлением и автоматизированные станции удаляют рыхлый порошок из внутренних каналов и сложных геометрических форм.

Удаление поддержек

Металлические или SLA-печатные детали требуют тщательного удаления печатных поддержек для сохранения точности.

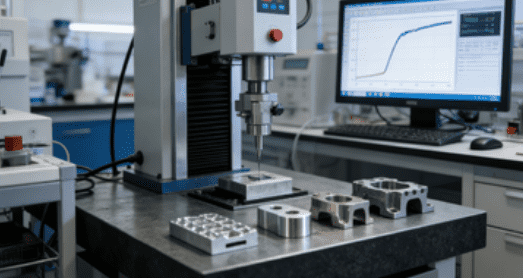

ЧПУ-обработка

Критические поверхности — уплотнительные поверхности, точки крепления или подшипниковые соединения — могут быть обработаны на станках с ЧПУ для обеспечения точных допусков.

Сглаживание паром

Улучшает аэродинамические поверхности и создает качество, близкое к литью под давлением, для видимых деталей интерьера.

Окрашивание / Поверхностное окрашивание

Индивидуальные цвета помогают соответствовать темам интерьера или элементам брендинга для комплектов послепродажного обслуживания.

Термическая обработка или отжиг

Применяется особенно к металлическим и нейлоновым деталям для стабилизации механических свойств и улучшения сопротивления нагрузкам.

Благодаря этим шагам детали автомобилей, напечатанные на 3D-принтере, могут достичь уровня производительности OEM и подтверждены для реальной автомобильной интеграции.

Пример использования OEM: Канал охлаждения аккумуляторной батареи электромобиля

Задача

Китайскому производителю электромобилей требовались быстрые итерации канала охлаждения. Традиционное оснащение занимало более месяца — слишком медленно для тестирования прототипов.

Решение с использованием 3D-печати

Использование MJF PA12:

Доставка за 48 часов

Снижение веса на 37%

Оптимизированный воздушный поток благодаря переработанным каналам

Результат

Время разработки сокращено на 80%, что ускоряет проверку электромобилей и улучшает терморегулирование.

Пример из практики послепродажного обслуживания: Комплект аэродинамических улучшений

Цель

Тюнинговой компании требовались настраиваемые сплиттеры, канарды и кронштейны для крыльев.

Почему 3D-печать сработала

Нет инвестиций в пресс-формы

Персонализация формы

Нейлон, наполненный углеродным волокном, для жесткости в автоспорте

Результат

Срок выполнения сокращен с нескольких месяцев до двух недель, с подтвержденными аэродинамическими характеристиками на скорости более 240 км/ч.

Мнение поставщика: как производители 3D-печати обеспечивают качество

Калибровка и контроль качества

Промышленные производители автомобильных деталей, напечатанных на 3D-принтере, полагаются на точную калибровку машин для обеспечения стабильной производительности.

Мощность лазера, температура камеры и плотность порошка или нити контролируются в режиме реального времени для соответствия строгим автомобильным стандартам.

Передовые системы мониторинга обнаруживают смещение слоев, деформацию или несоответствия плотности во время печати.

Это гарантирует, что каждая партия напечатанных на 3D-принтере автомобильных деталей соответствует жестким допускам, что крайне важно для таких функциональных компонентов, как воздуховоды аккумуляторов, кронштейны трансмиссии и крепления подвески.

Испытание материалов

Материалы, используемые в 3D-печати, проходят тщательное тестирование перед производством.

Высокопрочные полимеры, нейлоны, армированные углеродным волокном, или металлические порошки проверяются на:

Прочность на растяжение и удлинение

Усталостная прочность при циклической нагрузке

Точность размеров после постобработки

Производители часто изготавливают тестовые образцы вместе с фактическими деталями автомобилей, напечатанными на 3D-принтере, для измерения показателей производительности в условиях, имитирующих реальные.

Этот процесс особенно важен для деталей, подвергающихся вибрации, термическим нагрузкам или механическим нагрузкам в электромобилях, высокопроизводительных автомобилях и тяжелых транспортных средствах.

Отслеживаемость

Поставщики промышленной 3D-печати обеспечивают полную отслеживаемость каждой производственной партии.

Каждая партия напечатанных на 3D-принтере автомобильных деталей поставляется с:

Сертификаты материалов, подтверждающие состав

Отчеты о проверке размеров

Подробные журналы процессов, включая настройки принтера, толщину слоя и параметры постобработки

Это обеспечивает соответствие стандартам OEM и поддерживает клиентов на вторичном рынке, которым требуется подтверждение качества для функциональных обновлений или нестандартных компонентов.

Сравнение: Детали автомобиля, напечатанные на 3D-принтере, против традиционных

Гибкость производства

3D-печать поддерживает высокую сложность и кастомизацию; литье под давлением подходит для массового производства.

Скорость

Аддитивное производство позволяет получать функциональные детали всего за 1–3 дня.

Структура затрат

Идеально подходит для мелкосерийной продукции без затрат на пресс-формы — идеально для прототипирования или послепродажной кастомизации.

Реальные примеры применения 3D-печатных автомобильных деталей

Разработка электромобилей

Охлаждающие воздуховоды, корпуса аккумуляторов и компоненты воздушного потока.

Индивидуализация интерьера

Крепления, элементы отделки и корпуса.

Производительность и гонки

Легкие кронштейны, системы воздухозабора и структурные усиления.

Производственные инструменты

Изготовленные на заказ приспособления, оснастка и вспомогательные средства для сборки.

Часто задаваемые вопросы

Долговечны ли детали автомобиля, напечатанные на 3D-принтере, для реального вождения?

Да. Промышленные SLS, MJF и металлические отпечатки соответствуют автомобильным механическим стандартам.

Можно ли заменить сломанные OEM-детали с помощью 3D-печати?

Да, для внутренних компонентов, корпусов, зажимов и кронштейнов с низкой нагрузкой.

Замена несущих элементов требует инженерной оценки.

Сколько стоят детали для автомобилей, напечатанные на 3D-принтере?

Мелкие детали: $10–$30

Функциональные компоненты: $50–$300

Металлические детали: $150–$600+

Могут ли детали, напечатанные на 3D-принтере, выдерживать тепло двигателя?

Нейлоновые композиты: 120–150°C

Металлы: до 600°C в зависимости от сплава.

Заключение

3D-печать заново изобретает способы проектирования и производства автомобильных деталей. От прототипирования OEM до модификаций на вторичном рынке и производственных процессов поставщиков, автомобильные детали, напечатанные на 3D-принтере, предлагают беспрецедентную гибкость, скорость и инженерные возможности. По мере развития электромобилей и облегченных конструкций роль аддитивного производства будет только возрастать.